جوشکاری پرتو لیزری مگنت میسازد

زندگی روزمره ما به ایمنی سیستم ها و فرآیندهای فنی وابسته است. ما کورکورانه اعتماد داریم که کشتیهای رآکتور در آزمایش زمان مقاومت میکنند، قطار یا کشتی که در آن هستیم خراب نمیشود. این سازه های فلزی به نوبه خود بر فرآیندهای جوشکاری دقیق متکی هستند. اینجا جایی است که موسسه فدرال تحقیقات و آزمایش مواد BAM به تصویر می رسد. محققان BAM روی بهبود فرآیند جوشکاری پرتو لیزر پرقدرت کار کردهاند تا سازههای فلزی ایمنتر و مطمئنتر را با کمک آهنربا ارتقا دهند.

جوشکاری پرتو لیزر پرقدرت چیست؟

همانطور که می توانید از نام آن استنباط کنید، جوشکاری با پرتو لیزر یک تکنیک جوشکاری خاص است که از لیزرها برای جوشکاری دقیق برای ترکیب چندین بخش فلزی استفاده می کند. دقت از منبع گرمای متمرکز پرتو لیزر ناشی می شود. کسری از فلز در مسیر پرتو بخار می شود و حفره ای عمودی به نام سوراخ کلید ایجاد می کند . سوراخ کلید از طریق بخار پراکنده ایجاد می شود که به فلز مذاب فشار وارد می کند و باعث جابجایی جزئی آن می شود. این ماده به طور همزمان به ذوب شدن ادامه می دهد، بنابراین سوراخ کلید را توسط فلز مذاب احاطه می کند. همانطور که این فرآیند در قطعه کار ادامه می یابد، فلز مذابی که در اطراف سوراخ کلید جریان دارد در طول مسیر جامد می شود و یک جوش عمیق و باریک با ساختار داخلی یکنواخت ایجاد می کند.

چالش های جوشکاری پرتو لیزر آلومینیوم

اکنون که اصول مفید بودن جوشکاری پرتو لیزر را توضیح دادیم، بیایید چالشهای آن را در مورد آلومینیوم مورد بحث قرار دهیم. آلومینیوم دارای ویسکوزیته کم است و مذاب با پویایی بالا تولید می کند. این امر چالش های خاصی را با فرآیند جوشکاری پرتو لیزر به همراه دارد. به طور خلاصه، حوضچههای جوش به طور قابلتوجهی به دلیل رفتار بسیار دینامیکی در هماهنگی با هدایت حرارتی بالا ایجاد میشوند. هنگامی که این اتفاق می افتد، پایداری سطح جوش به خطر می افتد و منجر به پاشش و خروج قطرات از فلز جوش می شود. این به نوبه خود منجر به ایجاد دهانهها، سوراخهای دمنده، فرورفتگیها، کمپر شدن یا بریدگیها میشود. خبر بد در اینجا این است که این می تواند منجر به یک جزء فلزی با مواد گم شده شود. در این صورت، فلز باید پس از درمان (برای پر کردن مواد از دست رفته، یا به سادگی بهبود آن از نقطه نظر زیبایی) با جوش قوس.

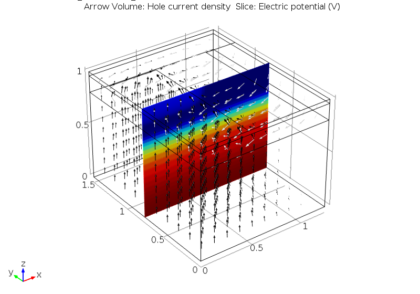

آن قطراتی که ذکر کردم، هنگامی که از مهره جوش خارج می شوند، فرآیند جوشکاری را کثیف می کنند. اثر Marangoni که در حال کار است، فرآیند جوش را پیچیده تر می کند، زیرا یک اثر سطحی است که سرعت جریان فلز مایع و توزیع دما را یکنواخت نمی کند و به طور بالقوه باعث ایجاد تنش و/یا اعوجاج قطعه می شود. عدم یکنواختی با این واقعیت ایجاد می شود که حوضچه جوش تحت نیروهای الکترومغناطیسی و کشش سطحی حرکت می کند و مهره با سرعت های مختلف در قسمت های مختلف جامد می شود.

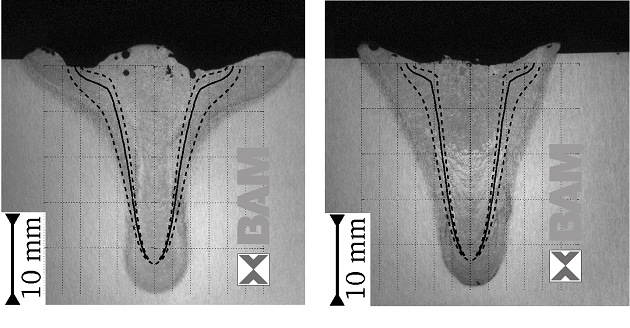

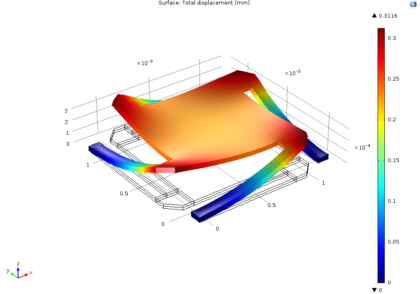

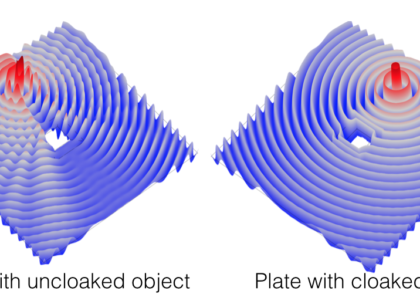

شکل لیوان شراب بد، شکل همگن خوب

هرچند، همه چیز از دست نرفته. اثراتی که توضیح دادم ممکن است خنثی شوند. محققان BAM، واقع در برلین، آلمان، به دنبال مقابله با اثرات Marangoni با استفاده از آهنربا هستند. با استفاده از COMSOL Multiphysics، آنها متوجه شده اند که برای بهبود یکنواختی جوش با کاهش تأثیر اثر Marangoni بر روی جوش، به چه توزیع میدان مغناطیسی نیاز است. از طریق شبیه سازی، محققان خاطرنشان کردند که وقتی میدان مغناطیسی را روی جوش اعمال نمی کنید، شکل آن شبیه یک لیوان شراب است. با این حال، هنگامی که یک میدان مغناطیسی اعمال می شود، شکل همگن تر می شود – بیشتر شبیه حرف “V” است.

|  |

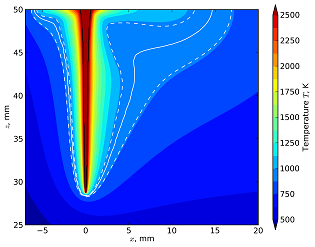

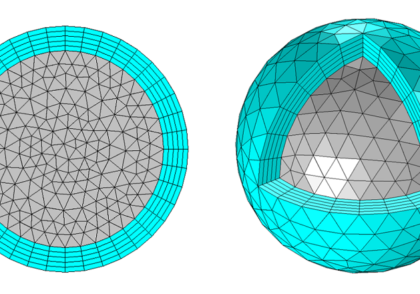

نمودار دما در بخش تقارن یک جوش نشان می دهد که بدون اعمال میدان مغناطیسی (سمت چپ)، جوش شکل شیشه ای به خود می گیرد. با افزودن میدان مغناطیسی 2 T، شکل شروع به شکل V (راست) می کند.

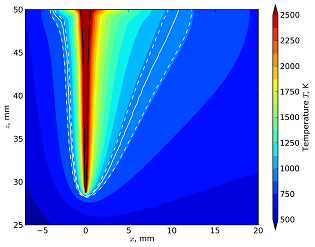

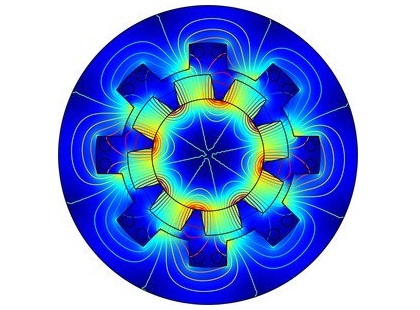

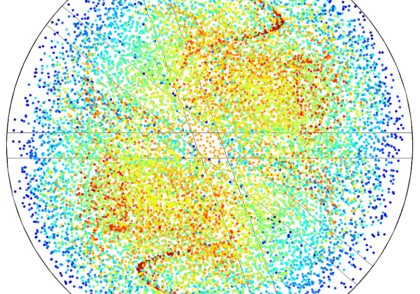

برای ارجاع متقابل نتایج شبیهسازی خود با جوشهای واقعی، برشهای ماکروسافت جوشها را با و بدون آهنربا برش دادند و صیقل دادند و سپس نتایج شبیهسازی را بر روی تصاویر جوشهای واقعی قرار دادند. همانطور که می بینید، آنها از نزدیک مطابقت دارند:

عکسی از جوش های واقعی با نتایج COMSOL Multiphysics که روی آنها قرار گرفته است. تصویر سمت چپ یک جوش بدون هیچ میدان مغناطیسی اعمال شده و شکل شیشه شراب حاصل را نشان می دهد. تصویر سمت راست موردی را با میدان مغناطیسی 0.5 T نشان می دهد و اینکه چگونه جوش شکل V دارد.

در این مرحله، BAM می داند که چگونه فرآیند جوشکاری را بهبود بخشد و گام بعدی آنها عملی کردن آن است.

داستان کامل را دریافت کنید

آیا علاقه مندید که ببینید BAM چگونه تحقیقات خود را انجام داده است؟ می توانید این مقاله را در صفحه 30 در COMSOL News 2013 بخوانید .

- لینک دانلود به صورت پارت های 1 گیگابایتی در فایل های ZIP ارائه شده است.

- در صورتی که به هر دلیل موفق به دانلود فایل مورد نظر نشدید به ما اطلاع دهید.

برای مشاهده لینک دانلود لطفا وارد حساب کاربری خود شوید!

وارد شویدپسورد فایل : پسورد ندارد گزارش خرابی لینک

دیدگاهتان را بنویسید